Soldadura Mig robótica ----Solución de soldadura de postes de farolas

Índice

1. Información da peza de traballo

2. Visión xeral da solución de soldadura robótica

3. Proceso de solución de soldadura robótica

4. Solución robótica Configuración do equipamento

5. Función principal 6. Introdución de equipamentos

7. Instalación, posta en servizo e formación

8. Comprobación e Aceptación

9. Requisitos ambientais

10. Garantía e servizo posvenda

11. Entrega Documentación adxunta

Vídeo de aplicación de soldadura robótica

1, Información da peza de traballo

-Diámetro do fío de soldadura: 1,2 mm

-Proceso de soldadura: soldadura blindada con gas/soldadura Mig

-Tipo de costura de soldadura: tipo de liña recta, tipo círculo

-Gas protector:99% CO2

-Método de operación: carga e descarga manual, soldadura automática robot

-Erro de axuste:≤ 0,5 mm

-Limpeza de placas :pódese ver brillo metálico na soldadura edentro do rango de dúas veces a altura da costura de soldadura en ambos os dous lados

2, Solución de soldadura robótica Visión xeral

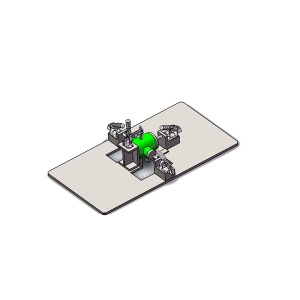

Co fin de mellorar a eficiencia do traballo, segundo a situación real da peza de traballo, a fábrica de Honyen proporcionará un conxunto de estacións de traballo de robot de soldadura, que se poden substituír por diferentes ferramentas para ser compatibles con diferentes produtos.A estación de traballo está composta polo modelo de robot: robot de soldadura HY1006A-145, fonte de enerxía de soldadura, soplete especial para robot, armario de control eléctrico e botóns, refrixerador de auga, posicionadores de estación de traballo dobre, accesorios de ferramentas, cerca de protección de seguridade (opcional) e outros. pezas.

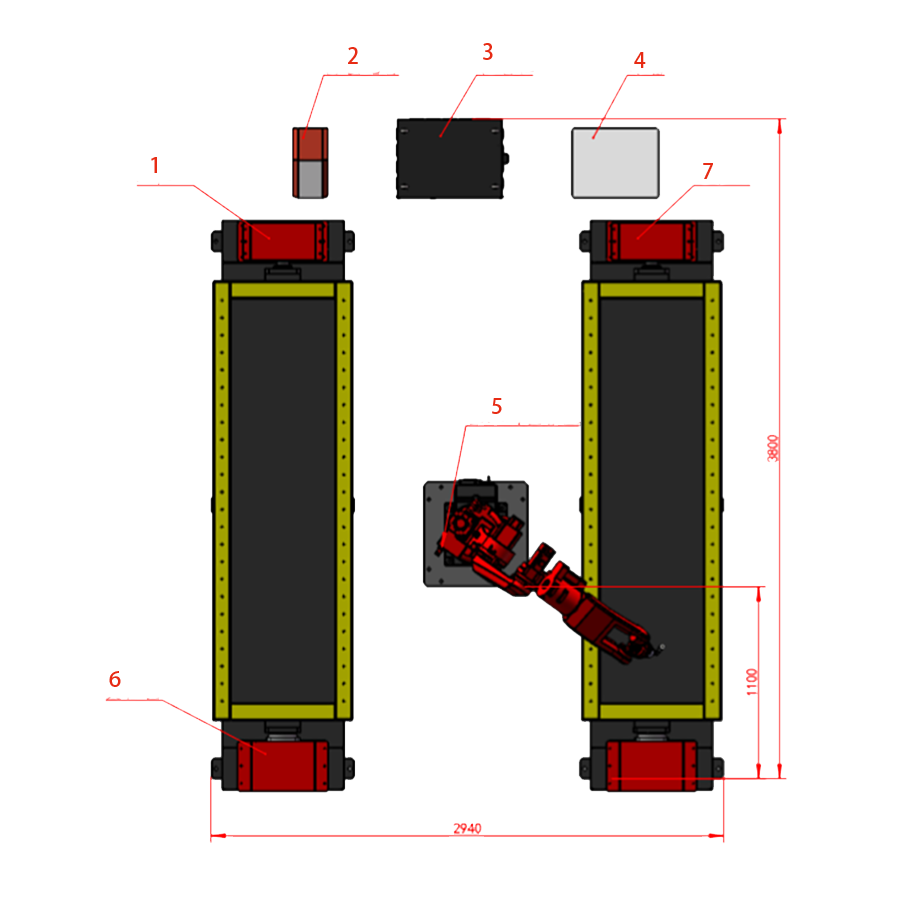

3, Introdución ao deseño da estación de traballo robótica Mig Welding

Estación de traballo de soldadura por arco de robot Hoyen

1, estación de traballo 1

2, fonte de enerxía de soldadura

3, controlador de robot

4, refrixerador de auga

5, Robot de soldadura por arco Hoyen, HY1006A-145

6, Posicionador

7, estación de traballo 2

Elementos de pezas de poste eléctrico

Elementos de pezas de poste eléctrico 2

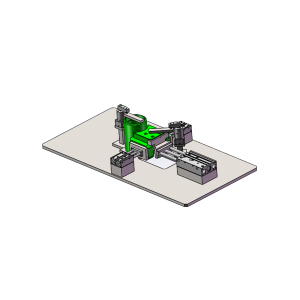

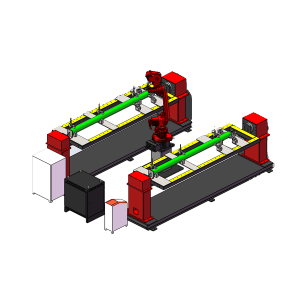

Solucións de soldadura robótica Disposición 1

Elementos de pezas de poste eléctrico 3

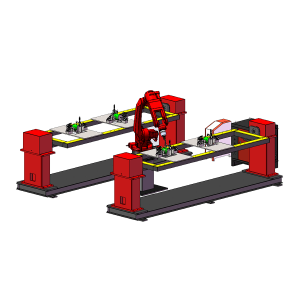

Solucións de soldadura robótica Disposición 2

Solucións de soldadura robótica Disposición 3

4. Proceso de solución de soldadura robótica I. O operador carga a peza na estación 1, despois de cargala e suxeitala.O operador preme o botón de inicio de reserva do robot 1 e o robot inicia a soldadura automática;

II.O operador vai á estación 2 para cargar a peza.Despois de cargar a peza de traballo, o operador preme o botón de inicio de reserva do robot 2 e agarda a que o robot remate a soldadura;

III.Despois de que o robot remate de soldar na estación 1, executa automaticamente o programa da estación 2;

Ⅳ.A continuación, o Operador descarga a peza de traballo na estación 1 e carga unha nova peza;

V. ciclo en secuencia.

5. Solución robótica Configuración do equipamento

| Elemento | Modelo | Cantidade | Marca | Observacións | ||

| 1 | 1.1 | Corpo do robot | HY1006A-145 | 1 Set | Honen | Incluíndo corpo do robot, armario de control, programador docente |

| 1.2 | Armario de control do robot | 1 conxunto | ||||

| 1.3 | Fonte de enerxía de soldadura | 1 Set | Honen | Soldador Megmeet | ||

| 1.4 | depósito de auga | 1 Set | Honen | |||

| 1.5 | Antorcha de soldadura de refrixeración por auga | 1 Set | Honen | |||

| 2 | 1 posicionador de eixe | HY4030 | 2 Set | Honen | 2,5 m, 300 kg de carga, 1,5 kW de potencia de saída nominal | |

| 3 | Estación de control eléctrico | 2 Set | Honen | |||

| 4 | Deseño, integración e programación de sistemas | 1 Set | Honen | |||

| 5 | Valla de seguridade | 1 Set | Honen | Opcional | ||

6. Función principal Para garantir a calidade e a eficiencia da soldadura, o sistema robótico está equipado cunha función de autoprotección perfecta e unha base de datos de soldadura por arco.As principais funcións son as seguintes:

Retomar o camiño orixinal: cando o fluxo de gas de protección é anormal, o fío de soldeo consumido e parado temporalmente durante a soldadura, o comando de "continuar soldando" pódese chamar directamente despois da resolución de problemas e o robot pode seguir soldando automaticamente desde calquera posición ata a posición suspendida.

Detección e predición de avarías: despois de que se produza a alarma, o robot obtén datos do dispositivo de control, especula pezas con fallo e dá unha lista de pezas con fallo elevado á súa vez, mostra a secuencia de substitución e diagnóstico de compoñentes no ordenador, que se pode ver no lugar cun colgante didáctico.Ademais, o ordenador obtén regularmente datos de operación do robot, analiza os datos obtidos, xulga se o estado de funcionamento do robot é normal e solicita ao usuario que xestione a próxima falla.

Función anticolisión: cando o facho de soldadura do robot choca con obxectos externos, o dispositivo anticolisión do robot funciona para protexer o facho de soldadura e o corpo do robot.

Base de datos de expertos: ao establecer as condicións de soldadura necesarias nun programa, este sistema pode completar automaticamente a disposición da costura de soldadura e o axuste dos parámetros de soldadura correspondentes.

Docencia e programación: realizar a programación in situ a través do ensino colgante.

Soldadura de tecido: durante o proceso de soldadura, o Robot non só pode realizar o tipo redondo de soldadura de balance común e tamén o tipo Z.Isto axuda ao robot a realizar a función de soldeo oscilante do cliente segundo a forma da peza de traballo, para aumentar o ancho da costura de soldadura coa forza de soldeo e un bo rendemento de soldeo.

Visualización de estado: o robot pode mostrar o estado de funcionamento de todo o sistema de robot mediante un colgante de ensinanza, incluíndo o estado de operación do programa, os cambios de parámetros do proceso de soldadura, os cambios de parámetros do sistema, a posición actual do robot, os rexistros do historial de execución, os sinais de seguridade, os rexistros de alarmas, etc., para que os clientes poidan comprender oportunamente o estado do sistema do robot e evitar problemas con antelación.

Ficheiros de entrada/saída: os ficheiros do sistema do robot e os ficheiros de programas do sistema do robot pódense almacenar na tarxeta SD dentro do controlador do robot e tamén se poden gardar en equipos externos.Os programas escritos por software de programación fóra de liña tamén se poden cargar no controlador do robot, isto axuda aos clientes a facer unha copia de seguridade dos ficheiros do sistema regularmente, unha vez que hai un problema no sistema do robot, estas copias de seguridade pódense restaurar para resolver os problemas do robot.

7, Introdución de equipamentos HY1006A-145 é un robot de alto rendemento con función intelixente.É adecuado para aplicacións de soldadura e corte con protección de gas.As súas características son lixeiras e estrutura compacta.

Para aplicacións de soldadura por arco, Hoyen deseñou con éxito un brazo lixeiro e compacto, que non só garante a fiabilidade orixinal, senón que tamén realiza un excelente rendemento de custos.

Honyen adopta a tecnoloxía servo máis avanzada, que pode mellorar a velocidade de movemento e a precisión do robot, minimizar a intervención do operador e mellorar a eficiencia de traballo para soldar e cortar con protección de gas.

| Eixo | Carga útil | Repetibilidade | Capacidade de potencia | Medio ambiente | Peso | Instalación |

| 6 | 10 | 0,08 | 6,5 KVA | 0~45℃20~80%RH (sen humidade) | 300 kg | Chan/Teito |

| Rango de movemento J1 | J2 | J3 | J4 | J5 | J6 | Nivel IP |

| ± 170° | +80°~-150° | +95°~-72° | ± 170° | +115°~-140° | ± 220° | IP54/IP65 (pulso) |

| Velocidade máxima J1 | J2 | J3 | J4 | J5 | J6 | |

| 158°/s | 145°/s | 140°/s | 217°/s | 172°/s | 500°/s |

Interface de operación completa en chinés e pódese cambiar ao inglés cun funcionamento completo do teclado

Admite varias comunicacións, incluíndo interface de E/S, Modbus, Ethernet, etc.

Admite conexións con varios robots e outros equipos externos

Pantalla táctil colorida de gran tamaño

Dispositivo anticolisión configurado que protexe o brazo do robot e reduce as interferencias

O control de movemento do robot proporciona unha planificación óptima do camiño

Centos de bolsas e funcións integradas simplifican a programación

A través da tarxeta SD, é conveniente facer copias de seguridade e copiar datos

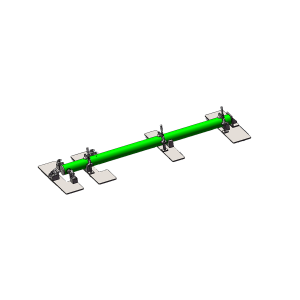

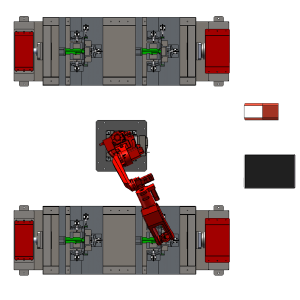

Posicionador

Posicionador de dobre soporte Hoyen Head-tail que se usa para xirar a peza de traballo, cooperar co robot, alcanzar unha boa posición para soldar e conseguir un bo rendemento de soldadura

Fonte de enerxía de soldadura

Megmeet Ehave cm 500h / 500 / 350 series carga pesada industrial totalmente dixital * máquina de soldadura intelixente CO2 / MAG / MMA

8. Instalación, posta en servizo e formación

Antes da entrega, o sistema do robot será montado e probado totalmente funcional na nosa empresa.O cliente entregará as súas pezas á nosa empresa para a soldadura de proba e a aceptación previa antes da entrega.Durante a pre-aceptación, os operadores do Cliente recibirán formación técnica inicial.

O plan de instalación e os requisitos técnicos enviaranse ao cliente 15 días antes da instalación e o cliente fará os preparativos oportunos segundo os requisitos.A nosa empresa enviará enxeñeiros para realizar a instalación e posta en marcha do sistema no sitio do usuario.Baixo a condición de que o cliente asegure suficientes pezas de traballo, o tempo desde a posta en marcha da programación, a formación do persoal ata a produción de proba en masa non debe exceder de 10 días.A nosa empresa adestra aos usuarios de programación, operación e mantemento de sistemas de robots para os clientes, e os alumnos deben ter coñecementos básicos de ordenador.

Durante a instalación e posta en marcha, o cliente deberá proporcionar as ferramentas necesarias, como equipos de elevación, carretillas elevadoras, cables, broca de impacto, etc., e proporcionar asistencia temporal durante a descarga e instalación.

A nosa empresa é responsable da orientación, instalación, posta en servizo dos equipos e formación do operador.A nosa empresa é responsable da formación en mantemento e operación.O operador operará e manterá o equipo por si mesmo.Contidos da formación: principio de estrutura do equipo, solución de problemas eléctricos comúns, introdución ás instrucións básicas de programación, habilidades de programación e métodos de programación de pezas típicas, introdución e precaucións do panel de operación do equipo, práctica de operación do equipo, etc.

9. Comprobación e aceptación

A pre-aceptación realízase na nosa empresa coa participación de traballadores relevantes de ambas as partes.Durante a pre-aceptación, as pezas de traballo probaranse segundo a precisión da peza de traballo proporcionada polo cliente, só se soldará a peza de traballo cualificada e emitirase un informe de proba de pre-aceptación.Despois da aceptación final, entregarase o Robot.Co fin de garantir a aceptación previa, proporcionaranse 3 pezas para a produción normal.

10.Requisitos ambientais Requisitos de seguridade: o gas e as pezas de reposto utilizadas polos usuarios deben cumprir as normas nacionais pertinentes.

A fonte de aire colocarase ao aire libre, a unha distancia non inferior a 15 m do lume e a unha distancia non inferior a 15 m de gas e osíxeno.A fonte de aire debe manter boas condicións de ventilación e estar nun lugar fresco e afastado do vento.

Todos os circuítos de gas deben ser revisados antes de usar o robot.Se hai fugas de aire, débese reparar para garantir que non haxa ningún erro.

ao axustar a presión e cambiar a bombona de gas, o operador non debe ter substancias oleosas nas mans.

humidade ambiental: en xeral, a humidade ambiental é do 20% ~ 75% RH (en caso de non condensación);A curto prazo (dentro de 1 mes) menos do 95% RH (ocasiones sen condensación).

aire comprimido: 4,5 ~ 6,0 kgf / cm2 (0,45-0,6mpa), aceite de filtro e auga, ≥ 100 L / min

Cimentación: a resistencia mínima do formigón é C25 e o espesor mínimo da cimentación é de 400 mm

vibración: mantense lonxe da fonte de vibración

fonte de alimentación: a fonte de alimentación de todos os equipos eléctricos e electrónicos fabricados adopta unha tensión de CA trifásica de 50 Hz (± 1) e 380 V (± 10 %) para garantir a posta a terra primaria da fonte de alimentación.

Servizos in situ prestados polos clientes:

todos os preparativos necesarios antes da entrega, como a cimentación, os traballos de soldadura necesarios, a fixación de ferramentas auxiliares, etc.

descarga e transporte no lugar do cliente.

11. Garantía e servizo posvenda O período de garantía da fonte de enerxía de soldadura é de 12 meses.

O período de garantía do corpo do robot é de 18 meses.

En caso de avaría ou dano baixo o uso normal e o equipo está dentro do período de garantía, a nosa empresa pode reparar ou substituír pezas de xeito gratuíto EXW (excluíndo consumibles, produtos de mantemento, tubos de seguridade, luces indicadoras e outros consumibles especialmente designados pola nosa empresa).

Para pezas vulnerables sen garantía, a nosa empresa promete unha vida útil normal e o prezo de subministración das pezas vulnerables, e os equipos teñen unha canle de subministración estable de equipos durante ata cinco anos.

Fóra do período de garantía, a nosa empresa continuará ofrecendo un servizo de pago de por vida e proporcionando soporte técnico completo e accesorios de equipamento necesarios.

12. Entrega Documentación adxunta Debuxos de instalación: debuxos de construción de cimentación de equipos e debuxos de instalación de equipos

◆ debuxos de deseño: debuxos de aparellos e equipos

◆ Manual: manual de operación do equipo, manual de mantemento e manual de operación do robot

◆ accesorios: lista de entrega, certificado e tarxeta de garantía.