A industria do automóbil é sinónimo de innovación, e esixe precisión, velocidade e fiabilidade implacables na fabricación de compoñentes. Entre as pezas críticas do automóbil, os sistemas de escape, especialmente os tubos de escape, desempeñan un papel fundamental no rendemento dos vehículos, o control das emisións e a redución do ruído. A medida que os fabricantes se esforzan por cumprir rigorosos estándares de calidade e obxectivos de produción, os robots de soldadura convertéronse en ferramentas indispensables na fabricación de sistemas de escape. Este artigo explora como os sistemas de soldadura robótica, integrados con equipos de posicionamento avanzados como...posicionadores de inclinación rotatoriaeaccesorios personalizados, están a revolucionar a produción de tubos de escape para automóbiles, elevando a eficiencia, a consistencia e a calidade do produto a niveis sen precedentes.

1. A complexidade da fabricación de tubos de escape

Os tubos de escape están sometidos a condicións extremas, como altas temperaturas, gases corrosivos e vibracións mecánicas. Para soportar estes desafíos, normalmente fabrícanse de aceiro inoxidable ou aceiro aluminizado e requiren soldaduras herméticas e sen costuras en xeometrías complexas. Os procesos tradicionais de soldadura manual adoitan ter dificultades para manter a consistencia nestas aplicacións, o que leva a defectos como porosidade, fusión incompleta ou distorsión.

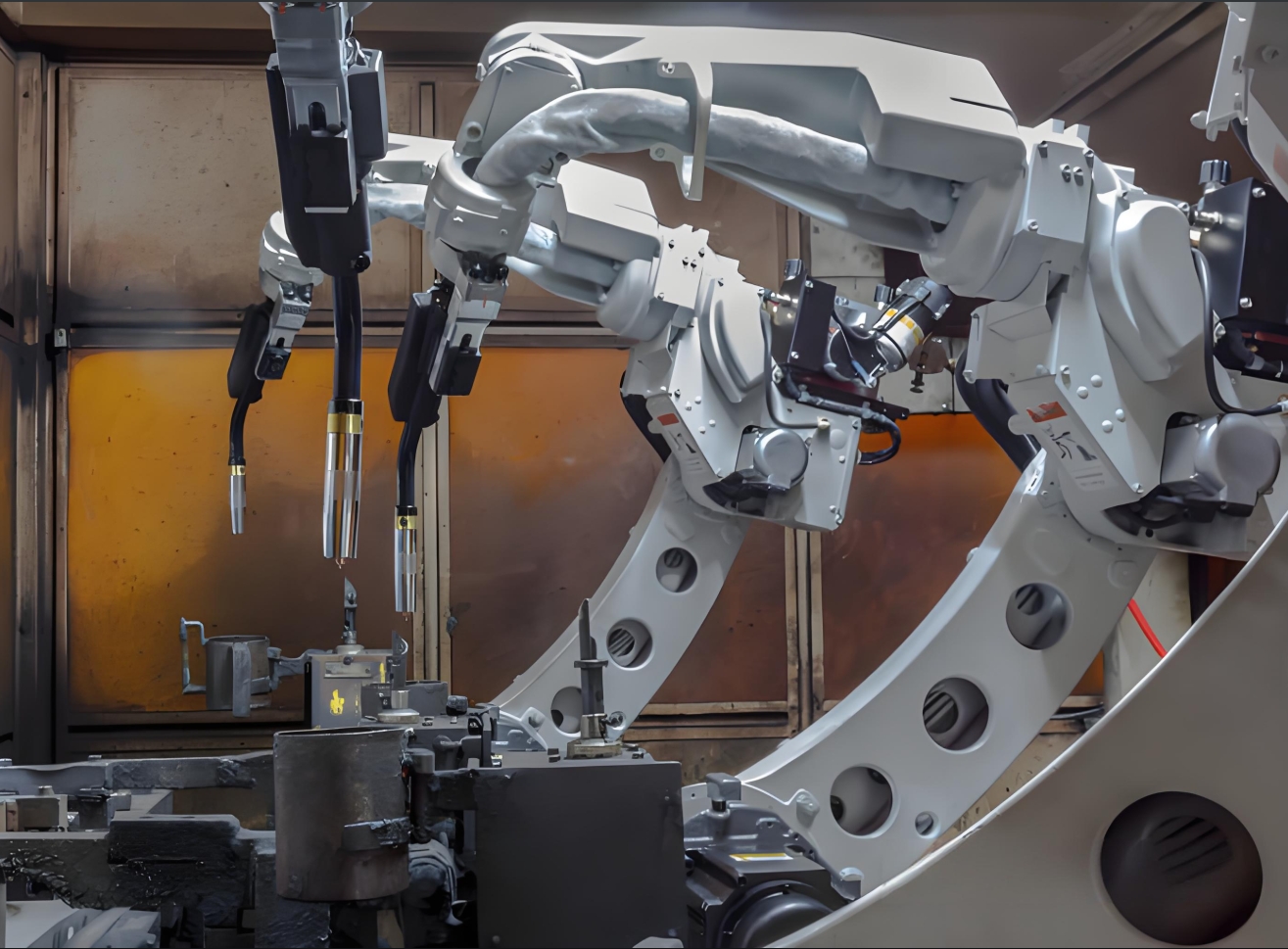

Non obstante, os robots de soldadura destacan á hora de xestionar estas complexidades. Equipados con articulación multieixe e sincronizados con sistemas de posicionamento de precisión, realizan soldaduras impecables en superficies curvas, flanges e unións, algo fundamental para garantir a integridade do sistema de escape.

2. Soldadura robótica en acción: aplicacións clave para tubos de escape

2.1 Soldadura de tubo a brida e de tubo a silenciador

Os sistemas de escape constan de varios compoñentes, incluíndo tubos, convertidores catalíticos, resonadores e silenciadores. Os sistemas de soldadura robótica automatizan a unión de tubos a bridas ou carcasas de silenciadores, garantindo unha penetración uniforme e minimizando as zonas afectadas pola calor (ZAT). Por exemplo, unRobot articulado de 6 eixespode manobrar arredor da circunferencia dun tubo, mantendo ángulos de soplete e velocidades de desprazamento óptimos mesmo en superficies contorneadas.

2.2 Soldadura láser para compoñentes de parede fina

Os tubos de escape modernos adoitan presentar deseños de paredes finas para reducir o peso e manter a resistencia. Os robots de soldadura láser, coa súa alta densidade de enerxía e as súas costuras de soldadura estreitas, evitan a deformación e preservan as propiedades do material. Isto é especialmente vantaxoso para os sistemas de escape de aceiro inoxidable, onde a precisión é primordial.

2.3 Soldadura multipasada para xuntas grosas

Para sistemas de escape de alta resistencia en vehículos comerciais, os sistemas robóticos de soldadura por arco de gas e metal (GMAW) executan soldaduras de varias pasadas para construír unións robustas entre tubos de parede grosa e soportes. Os algoritmos de soldadura adaptativos axustan os parámetros en tempo real para adaptarse ás variacións do material.

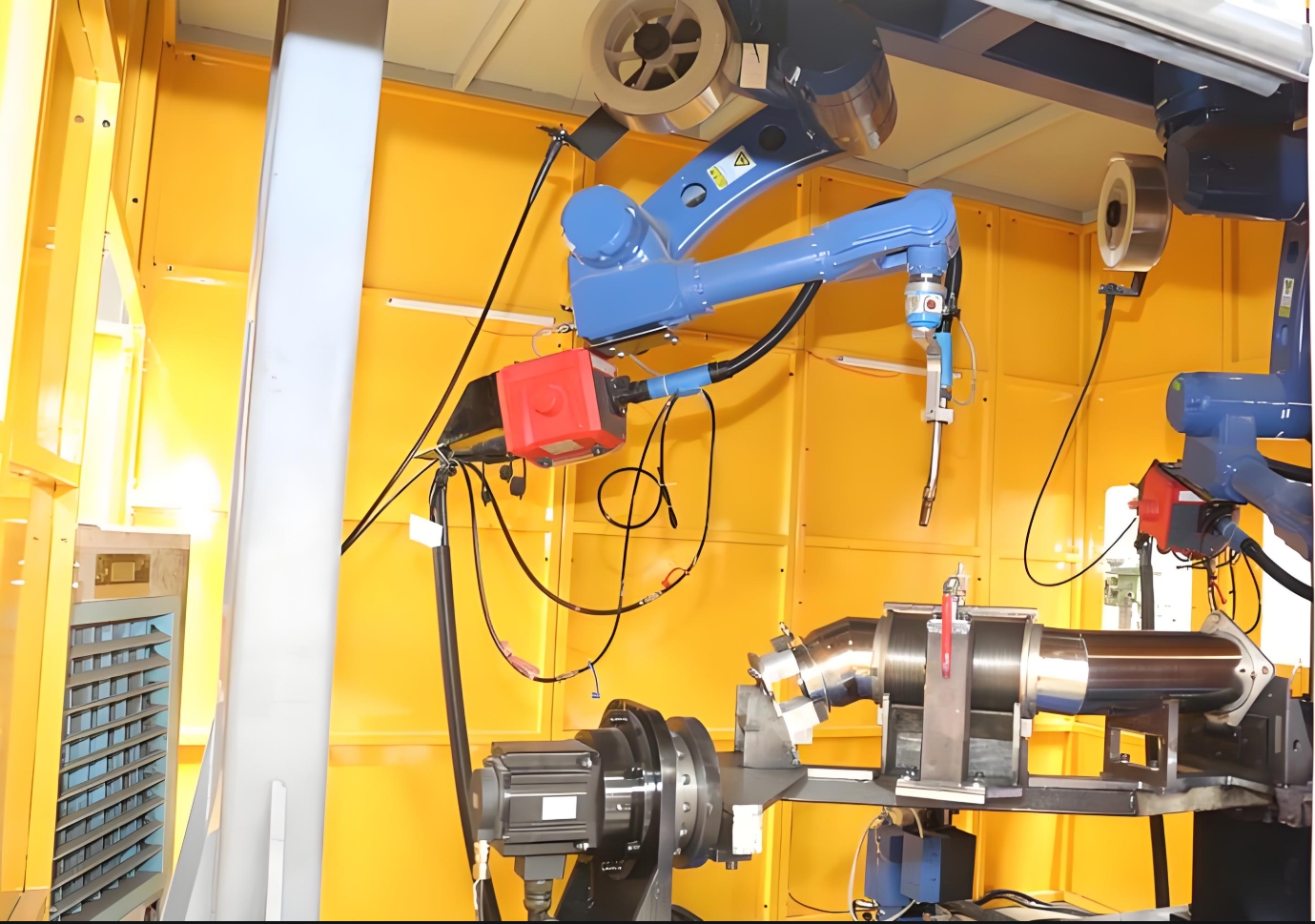

3. Mellora da flexibilidade con posicionadores de inclinación rotatoria

A eficiencia dunha célula de soldadura robótica depende da coordinación perfecta entre o robot e a peza de traballo.Posicionadores de inclinación rotatoriosson fundamentais neste proceso, xa que permiten unha rotación de 360 graos e a inclinación dos tubos de escape durante a soldadura. Entre as vantaxes inclúense:

- Accesibilidade articular óptimaO posicionador reorienta a tubaxe para presentar a costura de soldadura en posición plana ou horizontal, o que simplifica a programación do robot e reduce os tempos de ciclo.

- Reposicionamento reducidoAo axustar dinamicamente a peza de traballo, o robot pode completar varias soldaduras nunha única configuración, minimizando o tempo de inactividade.

- Ergonomía melloradaOs operadores cargan/descargan compoñentes mentres o robot solda, maximizando o rendemento.

Por exemplo, un posicionador de dobre estación permite soldar unha tubaxe mentres se carga a seguinte, conseguindo unha produción case continua.

4. Fixación de precisión: a columna vertebral da consistencia

Personalizadoaccesorios de soldadurason fundamentais para manter os compoñentes de escape aliñados con exactitude durante a soldadura robótica. As consideracións clave de deseño inclúen:

- Mecanismos de suxeiciónAs abrazaderas pneumáticas ou hidráulicas aseguran tubos, bridas e soportes sen danar as superficies.

- ModularidadeOs accesorios de cambio rápido adáptanse a diferentes diámetros ou configuracións de tubos, ideais para a produción de modelos mixtos.

- Xestión térmicaOs accesorios feitos de materiais resistentes á calor soportan a exposición prolongada a arcos de soldadura.

Os dispositivos avanzados integran sensores para verificar a colocación dos compoñentes antes de comezar a soldadura, eliminando defectos de desalineamento.

5. Cuantificación das ganancias de eficiencia

A adopción de sistemas de soldadura robótica na fabricación de tubos de escape ofrece melloras mensurables:

- Redución do tempo de cicloUn soldador MIG robótico pode completar unha soldadura circunferencial en 60 segundos, en comparación cos máis de 180 segundos da soldadura manual.

- Maior tempo de funcionamentoOs robots funcionan as 24 horas do día, os 7 días da semana, cun tempo de inactividade mínimo, o que aumenta a produción anual entre un 30 e un 50 %.

- Aforro de materiaisO control preciso dos parámetros reduce as salpicaduras e os retraballos, o que reduce os custos dos consumibles entre un 15 e un 20 %.

Por exemplo, un provedor de automóbiles de nivel 1 informou dunaumento do 40 % no rendementodespois de despregar celas robóticas con posicionadores sincronizados para a montaxe de escape.

6. Elevando a calidade aos estándares da automoción

A soldadura robótica garante o cumprimento dos estándares de calidade da automoción como a IATF 16949:

- RepetibilidadeOs robots replican as traxectorias de soldadura cunha precisión de ±0,1 mm, eliminando a variabilidade humana.

- Detección de defectosOs sistemas de visión integrados ou os sensores de monitorización de arco detectan irregularidades a metade do proceso, o que activa correccións inmediatas.

- DocumentaciónOs sistemas automatizados xeran rexistros de soldadura rastrexables, fundamentais para auditorías e retiradas de produtos.

As inspeccións posteriores á soldadura revelan que os sistemas robóticos reducen a porosidade e as taxas de fendas en máis dun 90 % en comparación cos métodos manuais.

7. Sostibilidade e tendencias futuras

Os fabricantes de automóbiles están a priorizar cada vez máis a sustentabilidade. A soldadura robótica apoia este cambio ao:

- Redución do consumo de enerxíaTempo de arco eficiente e traxectorias de movemento optimizadas que reducen o consumo de enerxía.

- Minimización dos residuosAs taxas de rendemento máis elevadas na primeira pasada reducen o refugallo.

- Activación do aligeramentoA soldadura de precisión facilita o uso de materiais avanzados e máis delgados sen comprometer a durabilidade.

Mirando cara adiante,Robots de soldadura impulsados por IAaproveitará a aprendizaxe automática para autooptimizar os parámetros de novos materiais, mentres querobots colaborativos (cobots)axudará aos operadores na produción de lotes pequenos.

Conclusión

No ámbito de alto risco da fabricación de sistemas de escape para automóbiles, os robots de soldadura (reforzados por posicionadores e dispositivos intelixentes) representan o cumio da enxeñaría de precisión. Ao automatizar tarefas de soldadura complexas, estes sistemas permiten aos fabricantes lograr tempos de ciclo máis rápidos, unha calidade impecable e unha produción escalable. A medida que as regulacións sobre emisións de escape se endurecen e os deseños de vehículos evolucionan, a tecnoloxía de soldadura robótica seguirá sendo unha pedra angular da innovación, impulsando a industria do automóbil cara a un futuro máis intelixente e limpo.

Para os fabricantes de robots industriais, salientar estas capacidades nas aplicacións de tubos de escape non só destaca a experiencia técnica, senón que tamén posiciona as súas solucións como socios esenciais para promover a excelencia na fabricación de automóbiles.

Data de publicación: 21 de marzo de 2025